Надежные подъемники для турбинного производства от НПП «ГидроКуб»

Как мы создали подъемные механизмы для завода паровых турбин

Как переместить крупногабаритные детали с миллиметровой точностью? Как интегрировать подъёмные механизмы в сложную технологическую линию, чтобы всё работало без сбоев?

Такая задача встала перед заводом в Екатеринбурге — одним из крупнейших предприятий по производству и модернизации паровых турбин и парогазовых установок. Продукция этого завода поставляется не только по всей России, но и в Восточную Европу, Италию, Египет, Монголию, Китай и другие страны. Простой здесь означает потери миллионов.

Для бесперебойного производства турбин требовались три подъёмных механизма: один для работы с теплообменными трубами, второй для перемещения персонала, третий — рельсовый, для грузов.

Решение доверили НПП «ГидроКуб» — компании, которая умеет разрабатывать нестандартные подъёмные системы под конкретные задачи.

Когда стандартных решений недостаточно

Как и в любом сложном проекте, здесь была важна не просто поставка оборудования, а создание механизмов, полностью отвечающих требованиям заказчика. В процессе согласований конструкция подъемников дорабатывалась, учитывая технологические особенности производства.

Одним из ключевых требований было плавное опускание без рывков и ударов. Особенно это касалось рельсового подъемника, который должен был двигаться максимально мягко. В результате проработки мы обеспечили точную синхронизацию механизма, что было подтверждено приёмкой.

Три подъемника — три разные задачи

Первый подъемник предназначен для работы с теплообменными трубами — он используется при набивке труб в теплообменные аппараты. Второй поднимает рабочий персонал, обеспечивая удобство и безопасность.

Конструктивные особенности:

✔ Подъемник для труб рассчитан на нагрузку до 2500 кг, оснащён съёмными ограждениями и системой плавного торможения. Управляется с радиопульта.

✔ Подъемник для персонала выдерживает нагрузку до 1500 кг, имеет ограждения с калитками и также управляется дистанционно.

Что особенного в третьем подъемнике?

Этот механизм не только поднимает грузы, но и перемещает их горизонтально по рельсам, что делает его универсальным инструментом для технологического процесса.

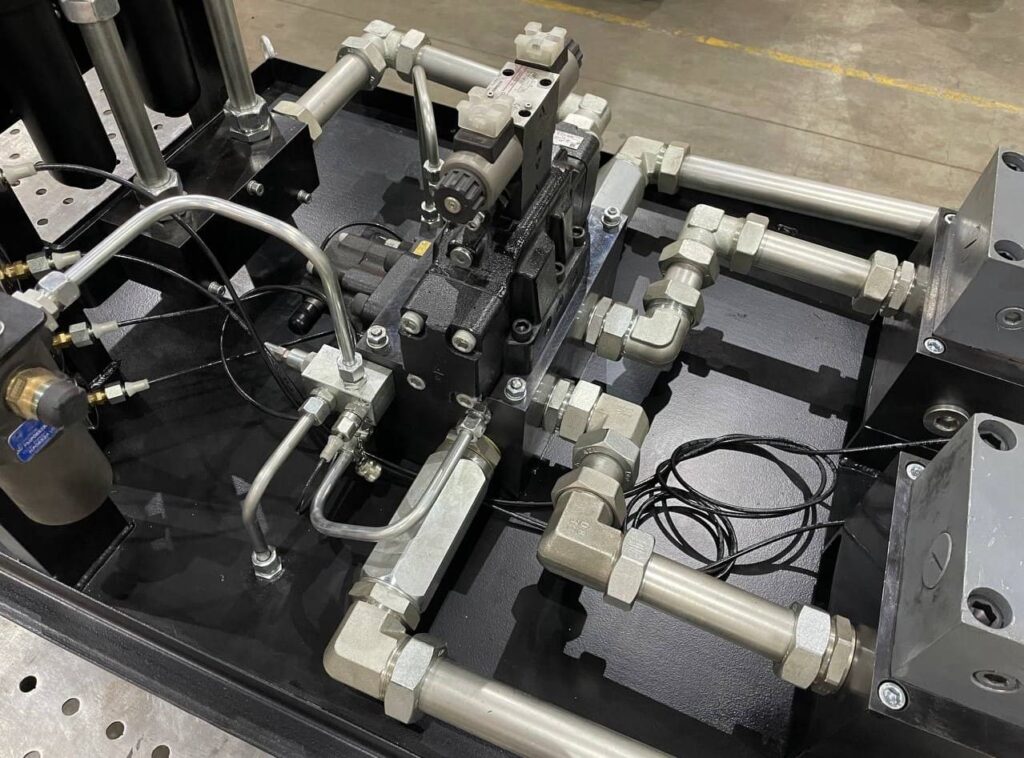

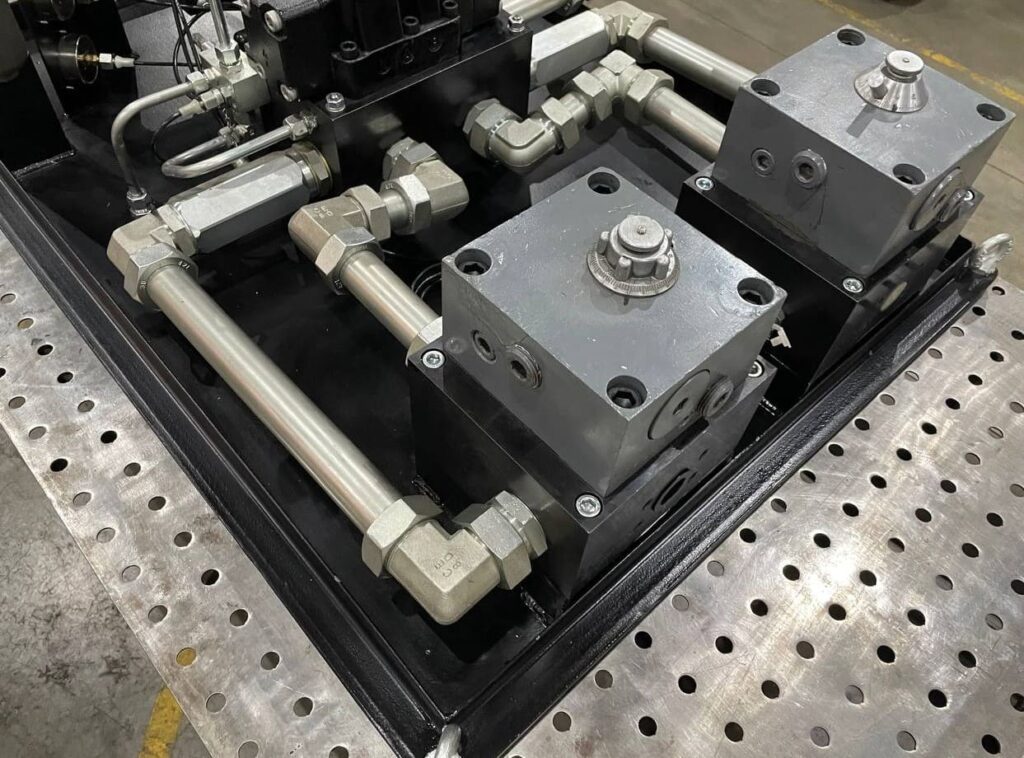

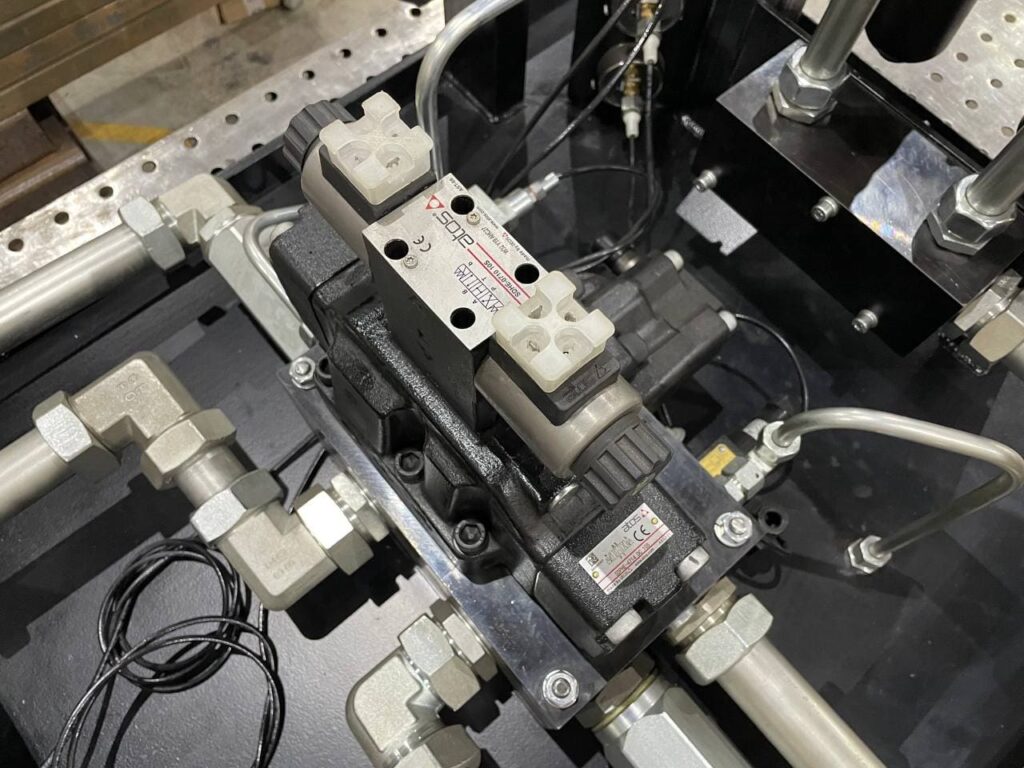

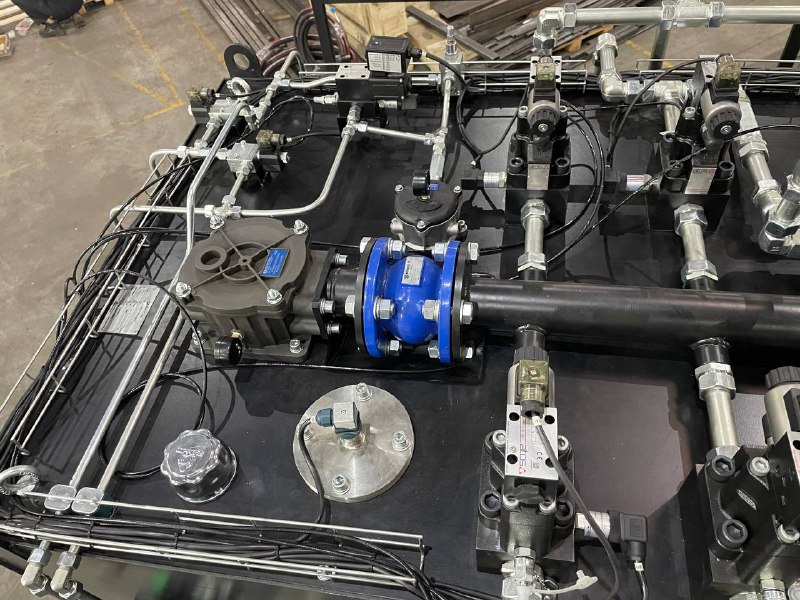

Технические решения:

✔ Два гидромотора по 8 кВт передают мощность через зубчатые колёса, обеспечивая синхронное движение.

✔ Привод объединён общим валом, что исключает перекосы и проскальзывания.

✔ Гидравлическая станция 5,5 кВт обеспечивает плавный пуск и остановку.

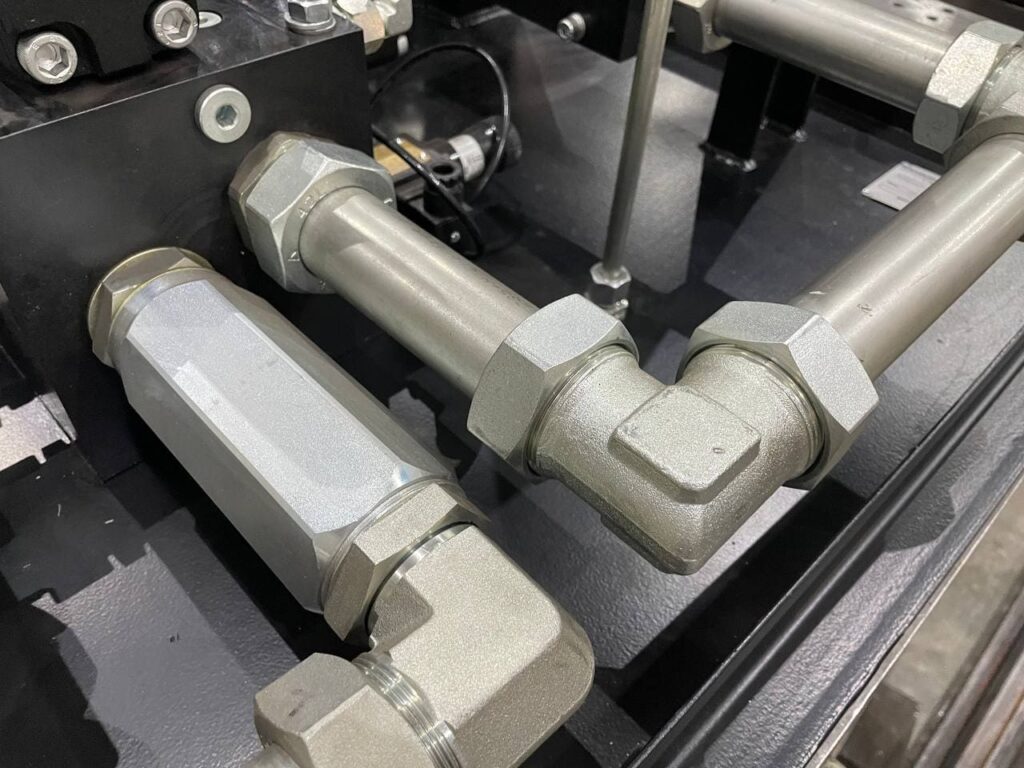

✔ Специальная клапанная арматура предотвращает гидроудары.

✔ При вертикальном перемещении движение по рельсам автоматически блокируется для безопасности персонала.

Этот проект стал не просто выполненным заказом, а подтверждением возможностей НПП «ГидроКуб» в разработке сложных технологических решений для промышленных предприятий. Мы создаём оборудование, которое не только выполняет задачи, но и повышает эффективность работы заводов.

Если вашему производству нужны надёжные решения, которые точно «впишутся» в технологический процесс, — мы готовы предложить их!