Как выбрать гидроцилиндр?

О гидроцилиндрах

Гидроцилиндр (гидравлический цилиндр) — объемный гидродвигатель возвратно-поступательного движения. Рабочей средой в нем выступает жидкость, которая под давлением управляет ходом штока, а тот в свою очередь влияет на нужный механизм.

Без гидроцилиндров невозможно представить работу подъемно-транспортной и строительной техники; кузнечного пресса, землеройной машины, металлорежущего оборудования. Существует несколько видов гидравлических цилиндров, они различаются по виду действия, конструкции.

Конструктив гидроцилиндров

Сварные

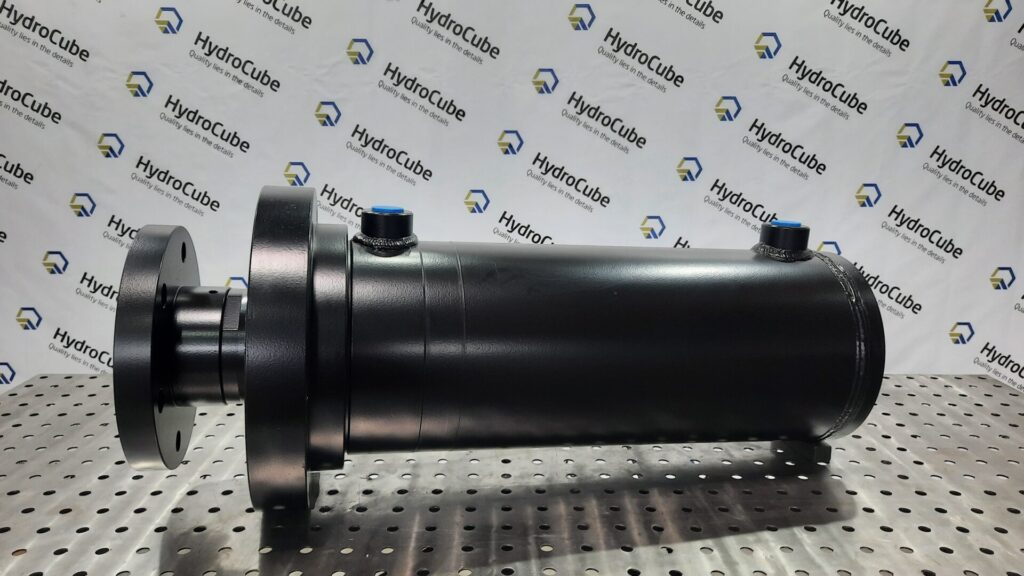

У таких цилиндров задняя крышка приварена к гильзе. Спектр применения сварных гидравлических цилиндров в производственных отраслях, строительстве и транспорте многогранен. Без них не обходятся многие виды монтажа и ремонта, подъем и передислокация грузов, функционирование сложных систем и комплексов.

На резьбе

Корпус гидроцилиндра состоит из гильзы и крышек: задней и передней. Передняя и задняя крышки гидроцилиндра закручиваются на резьбу.

На шпильках

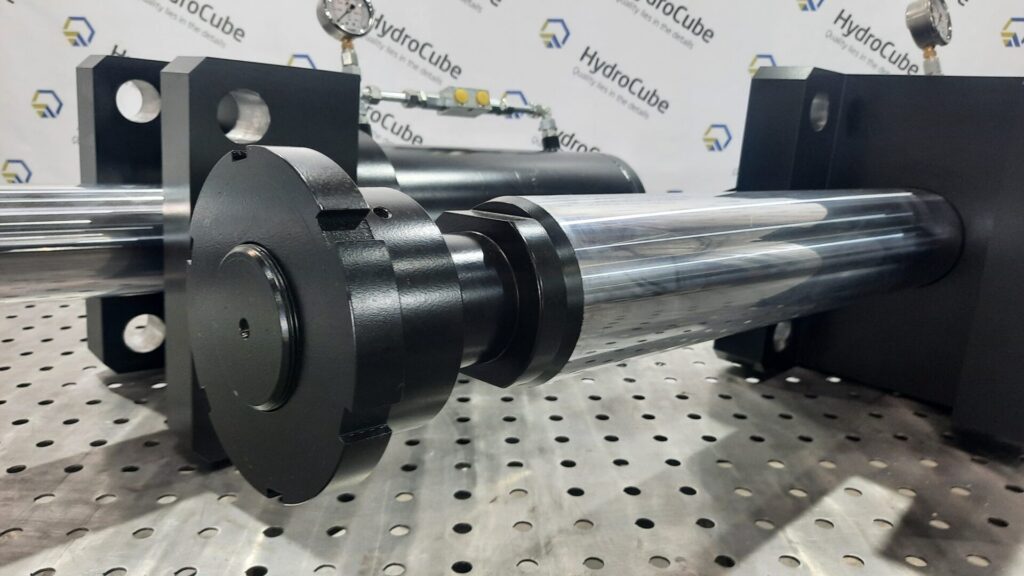

Шпильки стягивают переднюю и заднюю крышки цилиндра. Благодаря такой конструкции шток и гильзу легко заменить, когда будет выработан их ресурс.

На винтах

Передняя и задняя крышки крепятся винтами.

При необходимости гидравлические цилиндры на резьбе, на шпильках и на винтах легко разобрать.

Способы крепления штока и гильзы гидроцилиндра

1. Резьба (внутренняя или наружная)

2. Проушина

3. Проушина с шарнирным подшипником

4. Фланец (передний или задний)

5. Лапы

6. Цапфа

Виды действия гидроцилиндров

В этом цилиндре движение штока осуществляется при помощи давления рабочей жидкости в поршневой полости (полость, ограниченная поверхностями корпуса и поршня). Обратный ход штока осуществляется при помощи специальной пружины, расположенной за ним.

Однако гидроцилиндр может и не иметь пружины, если возврат происходит за счет действия приводимого механизма, силы тяжести или другого гидроцилиндра.

Ход штока, прямой и обратный, осуществляется благодаря давлению рабочей жидкости в поршневой и штоковой полостях. Стоит отметить, что при прямом ходе поршня усилие на штоке несколько больше, а скорость движения штока меньше, чем при обратном ходе. Это происходит из-за разницы в площадях, к которым приложена сила давления. Цилиндры этого вида могут использоваться при подъеме и опускании ковша самосвалов, в гидравлических прессах, станках и т.д.

В свою очередь гидроцилиндры двухстороннего действия делятся на несколько типов:

a) Гидроцилиндр двухстороннего действия с двухсторонним штоком

Для создания линейного усилия используется поступательное движение пары шток-корпус. Подвижный корпус имеет сквозное отшлифованное отверстие по всей длине, внутри корпуса, прячется двухсторонний неподвижный шток.

b) Гидроцилиндры поршневые двухстороннего действия со штоково-поршневыми противопарами

Неподвижный корпус разделен на две камеры. Внутри каждой камеры устанавливаются независимые подвижные штоки.

Часто такие цилиндры используются в станочной оборудовании, где необходимо исполнить движение ползунковой или каретной пары друг к другу или друг от друга на одинаковое расстояние.

c) Гидравлический цилиндр двойного действия, корпус которого совершает качательный ход при выдвижении штока

Подвижный сварной корпус данного цилиндра может качаться в угловых пределах 180 градусов и выше. Корпусная гильза с одной стороны приварена к фланцу, а с другой — к крышке, которая, в свою очередь, крепится шарнирно к главной базе через внушительную проушину. Рабочая пара поршень+шток, смонтирована посредством гайки.В такой конструкции подача масла в каждую полость подвижной гильзы не требует гибких шлангов, что немаловажно для безопасности мощных систем, работающих под высоким давлением.

d) Гидравлический цилиндр двухстороннего действия с высокими поперечными усилиями на шток

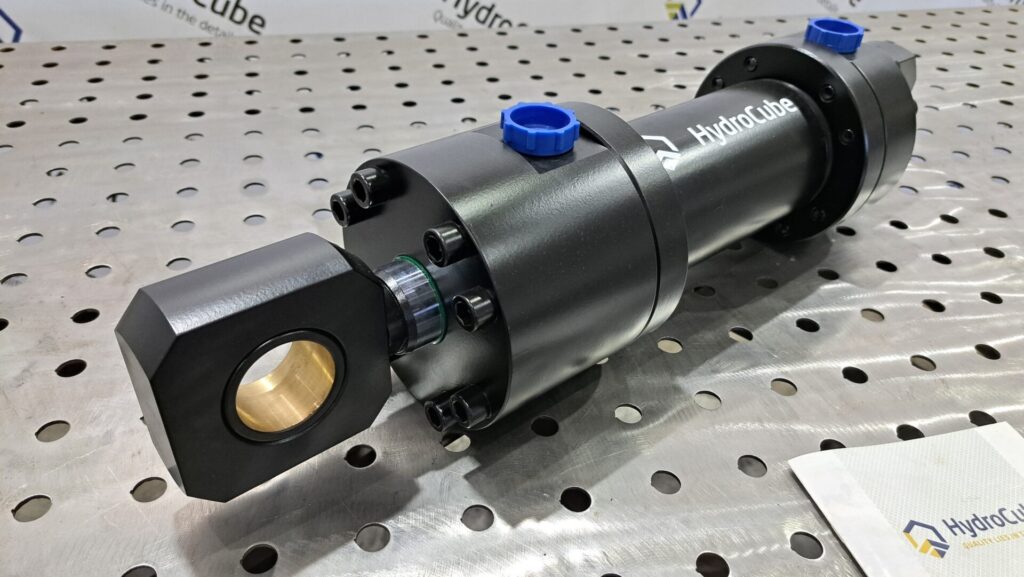

В этом конструкторском решении шток сидит на втулке с дополнительным уплотнением. Длина втулки увеличена, что дает возможность распределить нагрузку на направляющие втулочные кольца, так как они расположены дальше друг от друга. Корпус гидроцилиндра в этом силовом варианте ставится на раму, снабженную стопорными полукольцами, которые затем стягиваются кольцом.

Конструкция этих цилиндров напоминает телескоп или выдвижную антенну – одна часть постепенно выдвигается из другой. Можно сказать, что это несколько гидроцилиндров, вставленных друг в друга. В данном случае корпус одного цилиндра является штоком для другого. Область применения достаточно широка, чаще всего применяется в узлах с большим ходом, где требуется значительное выдвижение штока, а исходное положение ограничено по длине, например, в самосвалах при подъеме и опускании кузовов.

Гидравлические цилиндры с дифференциальной (кольцевой) системой подключения работаю так: когда жидкость от насоса подается поршневую полость, вытесненная из штоковой полости жидкость поступает не в бак (как при обычном подключении), а в поршневую полость. Обратный ход (втягивание штока) происходит при подаче жидкости только в штоковую полость, поршневая соединена с гидробаком.

При такой системе возможно получит равные скорости и усилия прямого и обратного ходов, а выдвижение штока происходит значительно быстрее.

Гидроцилиндры с торможением

Подвижные узлы тяжеловесных механизмов, работающие на предельных скоростях, обладают огромной инерцией, энергию которой приходится гасить на последнем отрезке хода. В противном случае высокая нагрузка может разбалтывать крепление узла и само основание, а при ее критических значениях подвижная часть может просто вылететь из пазов.

Гашение импульса в конце траектории осуществляется путем принудительного торможения. При этом важно сохранить плавность хода, равномерное снижение скорости и быстрое восстановление исходного состояния.

Сброс скорости поршня достигается плавным перекрытием основной сливной магистрали, с последующим отводом масла из рабочей поршневой полости через дроссель. Поршень, жестко соединенный со штоком, быстро возвращается в начальное положение при подаче в его полость под давлением рабочей жидкости через обратный клапан.

Плунжер с толкателем поджат пружиной к упорной шайбе. Толкатель ровно наполовину хода поршня выступает за левую торцевую сторону крышки. В ней предусмотрен канал для подвода масла в резервуар поршня через специальное отверстие и промежуточную камеру. В конце траектории шток своим выступом упирается в плунжерный толкатель, двигает его вправо под пружинным усилием, частично уменьшая диаметральное сечение камеры, следовательно, и рабочий поток масляной жидкости на сливе в канавку.

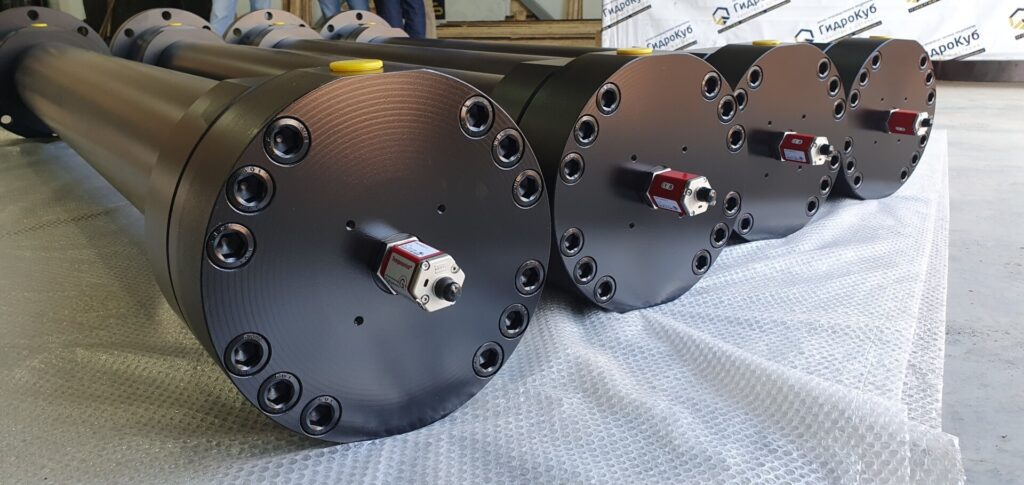

Гидроцилиндры с магнитострикционным датчиком

В некоторых ситуациях при работе гидроцилиндра необходимо знать точное положение штока, к примеру, при производстве шпона, когда нужна высока точность нарезки. В таком случае в полость штока гидроцилиндра можно установить магнитострикционный датчик (датчик обратной связи).

Принцип действия датчика обратной связи основан на физическом явлении магнитострикции, которое характерно для ферромагнитных материалов (железо, никель, кобальт и их сплавы). Датчик состоит из волновода, заключенного в защитную трубу (зонд), коммутационной головки, внутри которой располагается электронная схема обработки сигнала, и магнитного маркера, который присоединяется к поршню. Зонд погружается в технологическую среду (полость гидроцилиндра), и маркер движется вдоль него. Сенсор измеряет время прохождения сигнала от посылки токового импульса до его возвращения в деформационном виде. Таким образом можно получить надежное значение координат объекта и скорости его перемещения с учетом повторов. Сразу после того, как эта информация считывается, она передается в контроллер оборудования.

На что обратить внимание

Для того, чтобы правильно подобрать гидроцилиндр, необходимо определиться с предполагаемыми условиями эксплуатации и нагрузками. Основные параметры, которые нужно знать для подбора гидроцилиндра:

1. Требуемое усилие.

2. Диаметр поршня и диаметр штока.

3. Конструкция и крепление.

4. Ход поршня.

5. Рабочее давление.

6. Скоростью выдвижения поршня.

Необходимо обратить внимание и на саму компанию, у которой вы собираетесь заказать гидроцилиндр. Проверить ее через СБИС, СПАРК: посмотреть, сколько лет на рынке, много ли судебных тяжб, не минимальный ли уставный капитал. Плюсом будет участие компании в различных профильных сообществах, например, в машиностроительном кластере, а также поручительство госорганов, к примеру, благодарности от министерств.