Гидроцилиндры с торможением

Подвижные узлы тяжеловесных механизмов, работающие на предельных скоростях, обладают огромной инерцией, энергию которой приходится гасить на последнем отрезке хода. В противном случае высокая нагрузка может разбалтывать крепление узла и само основание, а при ее критических значениях подвижная часть может просто вылететь из пазов. Поломка серьезная и опасная.

Гашение импульса в конце траектории осуществляется путем принудительного торможения, режим которого заложен в принципиальной схеме гидродвигателя системы. При этом важно сохранить плавность хода, равномерное снижение скорости и быстрое восстановление исходного состояния.

Каким образом осуществляется изменение скорости хода:

- — Можно менять расход масла в поршневой полости. Для этого устанавливается механический регулятор, контролирующий его поток в рабочей магистрали.

- — Движение поршневой пары можно замедлять посредством специального демпферного узла, включенного в конструкцию гидроцилиндра. В этом случае процессом управляет гидравлическое воздействие.

1. Конструктивные способы достижения тормозного эффекта

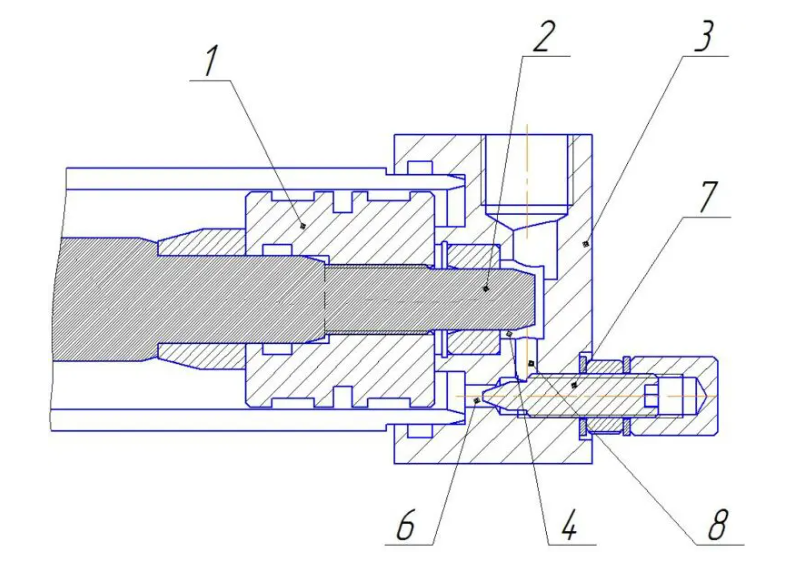

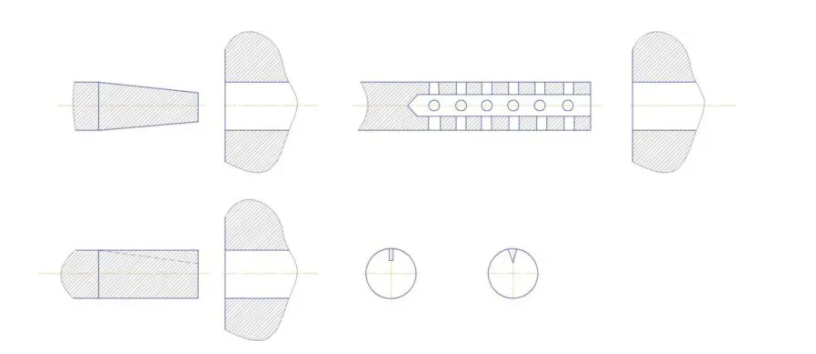

Способ 1. В крышку (3) гидроцилиндра встраивается дроссель.

Способ 2. Плавно меняется зазор в кольце крепления конической головки штока к крышке гидроцилиндра.

Смотри рис. 2:

Способ 3. Используется плунжерное торможение или торможение дросселирующими отверстиями в крышке.

Смотри рис. 3:

Способ 4. Поочередно перекрываются радиальные дроссельные канавки в головке штока.

Способ 5. Постепенно перекрываются продольные дросселирующие канавки в головке штока.

Смотри рис.4:

Способ 6. Используется двойной поршень.

1.1. Дроссельное торможение (см. рис. 1)

Наиболее распространенный вариант конструкции, в которой демпфер встраивается в крышку (3) гидроцилиндра. Плавным перекрытием основной сливной магистрали (каналы 6-8), с последующим отводом масла из рабочей поршневой полости через дроссель (7), достигается сброс скорости движения поршня. Поршень (1), жестко соединенный со штоком (2), быстро возвращается в начальное положение при подаче в его полость под давлением рабочей жидкости через обратный клапан.

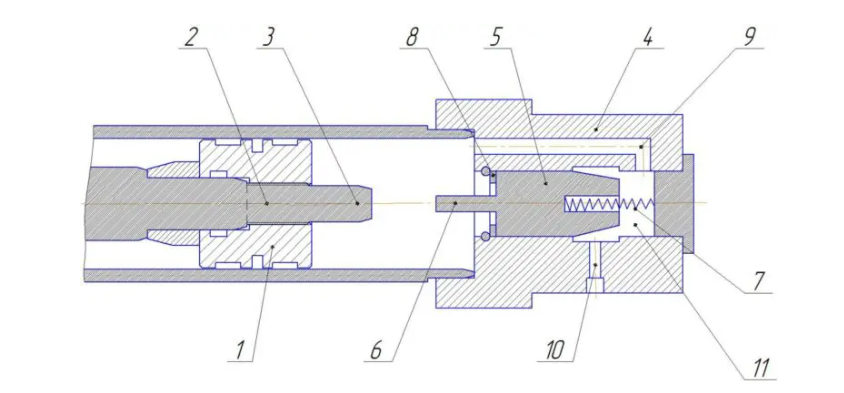

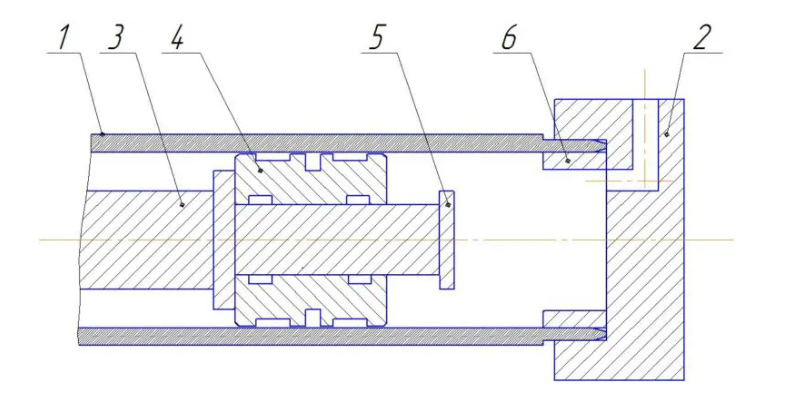

1.2. Плунжерное торможение (см. рис. 2).

Плунжер (5) с толкателем поджат пружиной (7) к упорной шайбе (8). Толкатель (6) ровно наполовину хода поршня (1) выступает за левую торцевую сторону крышки (4). В ней предусмотрен канал (9) для подвода масла в резервуар поршня через специальное отверстие и промежуточную камеру (11). В конце траектории шток (2) своим выступом (3) упирается в плунжерный толкатель, двигает его вправо под пружинным усилием, частично уменьшая диаметральное сечение камеры, следовательно, и рабочий поток масляной жидкости на сливе в канавку (10).

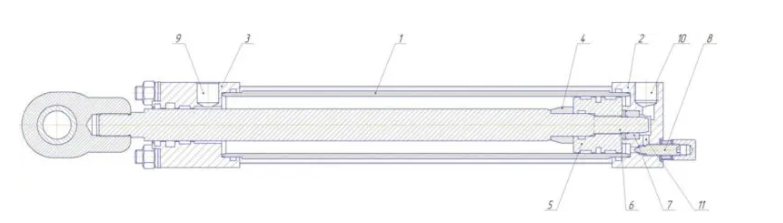

1.3. Торможение в гидросистеме с дополнительным поршнем (см. рис. 4)

Конструкция штока (5) такова, что в ней предусмотрены два бурта, создающие эффект торможения. Сформированный подобным образом дополнительный поршень может перемещаться вдоль оси в отверстии основного поршня (4). В полости гильзы (1) имеются крышки и втулки (6), ограничивающие это движение.

Размер втулок выбирается в соответствии с длиной тормозного участка. Двигаясь вправо одновременно со штоком, поршень (4) останавливается, упершись во втулку (6), но шток продолжает двигаться, пока не упрется буртом (5) в левый край поршня (4). Рабочая площадь для потока масла при этом значительно сокращается, в том числе, уменьшается и сила, толкающая шток. Следовательно, поршневая пара постепенно сбрасывает скорость и останавливается. К сожалению, простая конструкция не позволяет управлять интенсивностью торможения.

2. Конструкции гидроцилиндров. Описание принципа работы их тормозных схем

Ниже будут рассмотрены наиболее часто встречающиеся и отлично показавшие себя на практике разработки, с помощью которых приходит в движение мощная техника в самых разных отраслях народного хозяйства.

2. 1. Типовая конструкция с функцией торможения

Смотри рис.5:

Обычно гидроцилиндр, который выбирают для тяжелогруженных механизмов, имеет следующие базовые компоненты:

- — гильзовый корпус (1);

- — крышка (2);

- — шток (6) + поршень (5) – неизменная рабочая пара.

Режим торможения при движении обеспечен дополнительной конической втулкой (4), расположенной на штоке. Головка штока тоже имеет форму конуса. При перемещении поршня влево втулка своей конической частью попадает в ответное отверстие на крышке, создавая помеху на пути вытекания масла.

При приближении поршня к крайнему правому положению создаваемый втулкой зазор становится минимальным, и часть масла под давлением начинает вытекать из полости штока по каналам, попадая в дроссельный узел. Так гасится значительная часть инерции подвижной массы. Разумеется, скорость падает и поршень тормозится.

На правом ходу коническая часть штока попадает в ответное отверстие на крышке. Для начального разгона поршневой пары на крышке и фланце имеется система клапанов, установленная на пути движения масла через подающее отверстие в рабочую зону цилиндра.

2.2. Система торможения посредством изменения сопротивления в магистрали

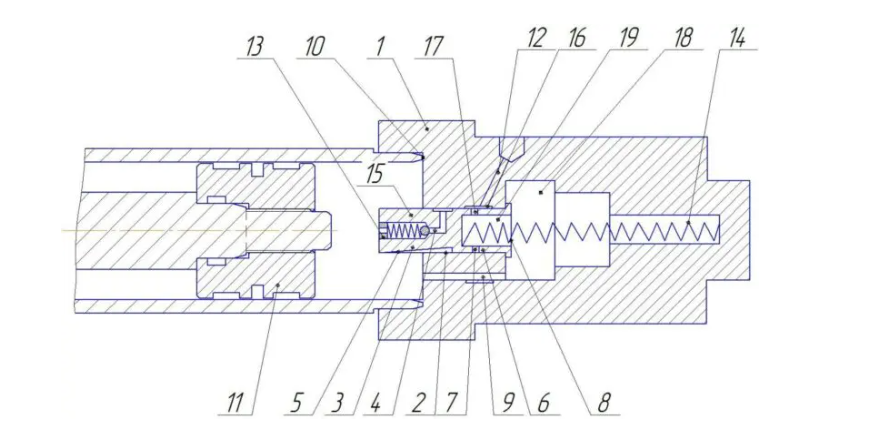

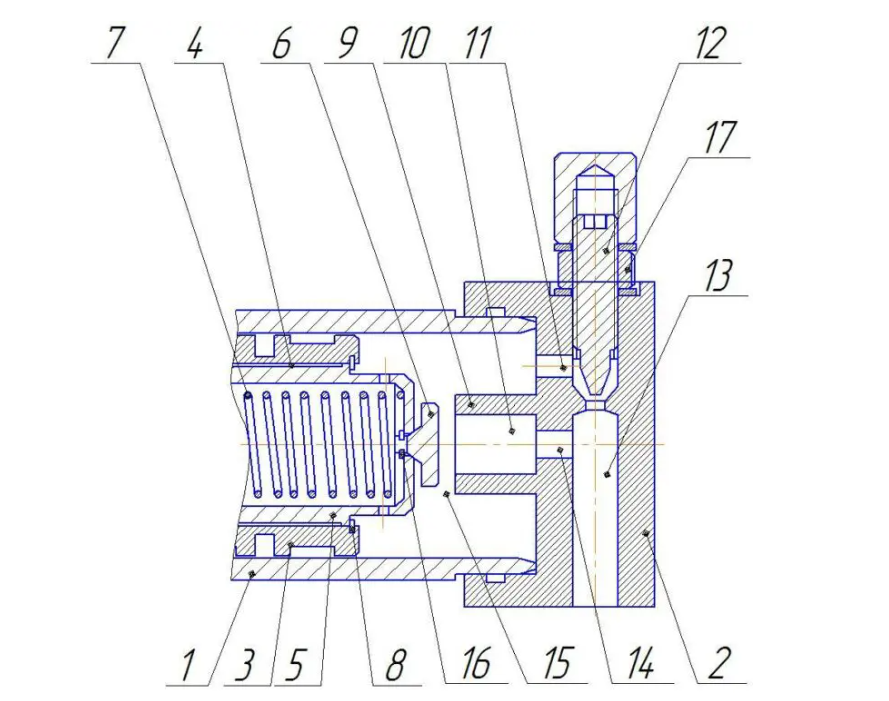

Смотри рис.6:

При такой схеме тормозное устройство встраивается в крышку (1), где в расточке (2) помещается плунжер (3) со ступенчатым каналом со стороны левого торца(13), опирающийся на пружину (14). С той же стороны на внешней поверхности плунжера располагаются радиальная проточка (17) и канавка (5), а в торцевом канале (4) имеется обратный клапан (15). Также на другом торце (8) плунжера существует полость (19), которая через отверстие в плунжере и расточку в крышке соединяется с гидроканалом (12).

При правом ходе поршня (11) жидкость из камеры (10), между крышкой, поршнем и гильзой (20), поступает в полости (18) и (19) через торцевой канал (9). Оттуда она через отверстие (7) в стенке (6) плунжера и расточку (16) в гидроканале идет на слив. Упираясь в плунжер, поршень двигает его вправо, смещая отверстие (7) за пределы расточки, и вместе с этим сжимает пружину. Вследствие этого слив масла идет только через канавку (5). При этом, за счет изменения сечения канавки, осуществляется постепенное торможение поршня.

В конце хода расточка гидроканала совпадает с проточкой (17), обеспечивая подачу давления через обратный клапан в поршневую камеру. Так начинается левое движение поршня. Под действием пружины плунжер приходит в начальное положение, разъединяя проточку с гидроканалом. Теперь давление жидкости подается через отверстие (7) в правую часть крышки и оттуда по каналу (9) в рабочую камеру поршня, обеспечивая необходимую скорость его перемещения влево.

2.3. Гидроцилиндр со встроенным тормозом без плунжерной пары

Смотри рис.7

Данная схема упрощена за счет исключения плунжера. Здесь на гильзу (1) шпильками крепится крышка (2). Она снабжена специальным выступом (9), полость (10) которого через отверстие соединена с гидроканалом (14), а через штуцер с гидромагистралью. С противоположной стороны гидроканала контргайкой (17) крепится дроссель(12). Он через проточку соединен с поршневой камерой (15). В полости поршня (5) установлен стакан (6) с тарельчатым клапаном, застопоренным кольцом (16). Стакан опирается на пружину и закрепляется стопором (8).

Хотя регулировки скорости торможения ограниченны дросселем, а тормозной путь определяется конструктивной комбинацией соответствующих выступов на крышке, поршне и его стакане, работает эта система весьма надежно за счет своей простоты.

На рабочем ходе масло из поршневой камеры через отверстие (14) в полости (10) выступа крышки легко поступает в гидроканал. При дальнейшем движении поршня выступ крышки перекрывается тарельчатым клапаном (6), и для рабочей жидкости остается только один путь – через проточку (11) с дросселем. Это искусственное препятствие вызывает повышение сопротивления для перетока масла и приводит к торможению поршня. При подаче жидкости из магистрали, ее давление отжимает пружину (7) и освобождает тарельчатый клапан. Доступ в поршневую камеру открывается и начинается цикл обратного хода.

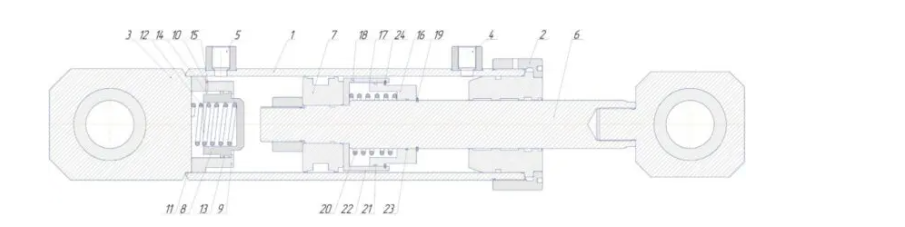

2.4. Тормоз для тяжелых нагрузок с двойным ходом

Смотри рис.8:

Когда нужно осуществить торможение штока и на прямом, и на обратном ходе, можно поступить следующим образом. Гильзу (1) снабжают с двух сторон крышками (2) и (3). Тормоз прямого хода смонтирован в крышке (3) в виде дроссельного устройства с отверстиями, расположенными во втулке, к выступу (11) к которой пружиной прижат стакан (8) с уплотнением (13).

Через продольные и поперечные канавки отверстие (5) соединяется с поршневой камерой гидроцилиндра. Торможение обратного хода обеспечивается вторым дроссельным механизмом, установленным на штоке (6). Стакан прижат к стопорному кольцу (19) на штоке и втулке (17) пружиной (20) и герметизирован уплотнениями (23) и (21). Во втулке сделаны дроссельные отверстия (18), соединяющие подводящее отверстие (4) со штоковым пространством.

В конце прямого хода поршень (7) давит на стакан и, сжимая пружину (12), смещает его внутрь втулки (9), перекрывая тем самым отверстия (10). Это создает сопротивление выдавливанию масла из полости стакана и приводит к торможению. При подаче давления через отверстие (5), масло по канавкам (14) и (15) попадает в поршневую область. Поршень, в свою очередь, начинает двигаться обратно. При этом под действием пружины стакан переводится в исходное положение, открывая дроссельные отверстия, через которые его полость снова заполняется маслом.

На обратном ходе стакан (16) упирается в буксу, а втулка, продолжая движение, перекрывает дроссельные отверстия. Растущее сопротивление выдавливанию масла из полости стакана приводит к торможению штока. При закачке жидкости в отверстие (4), она через соответствующие канавки попадает в штоковую область и начинает фазу прямого хода. При этом под действием пружины стакан освобождается, открывая дроссели и пропуская масло в свою полость. Цикл завершен.

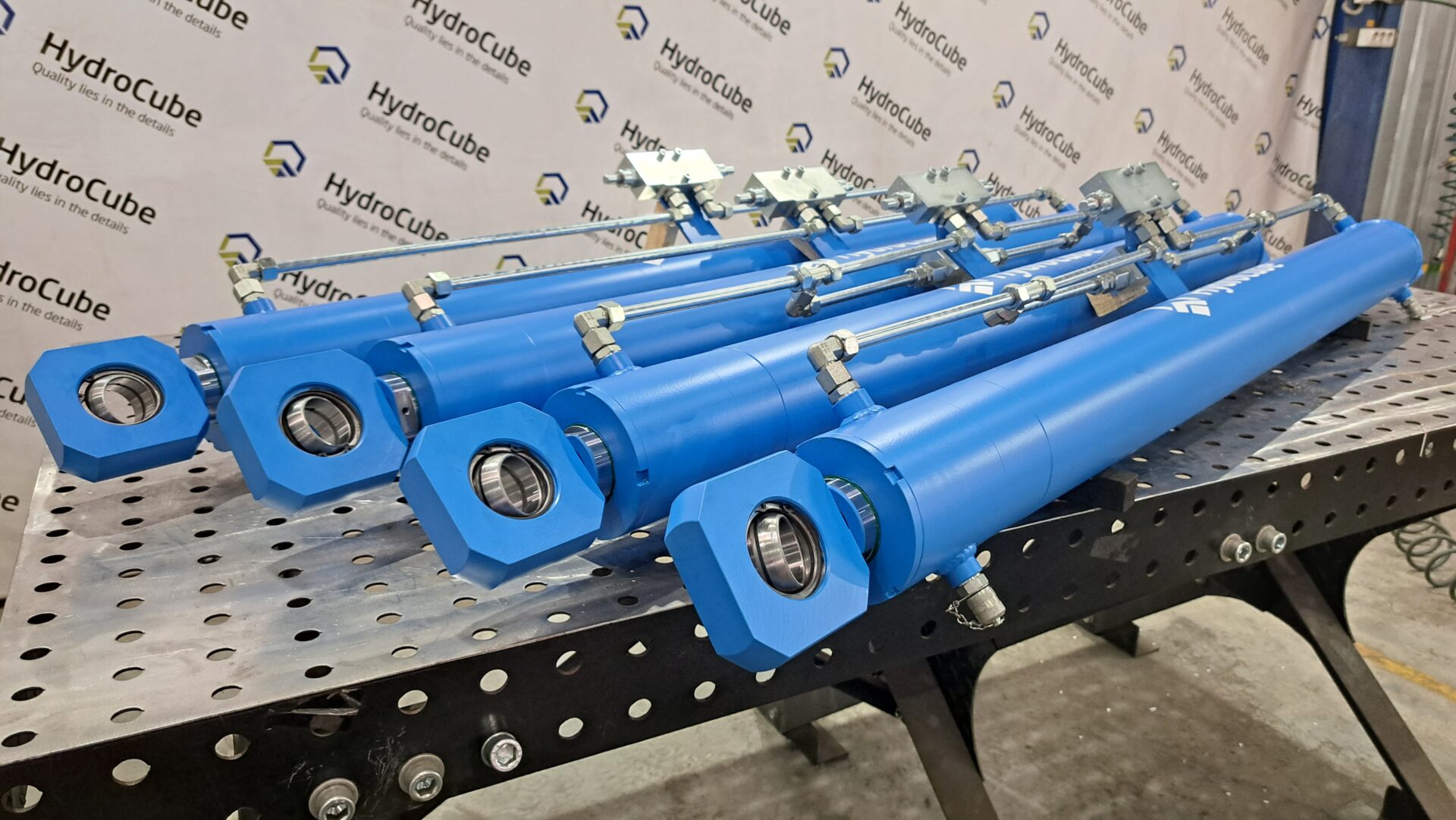

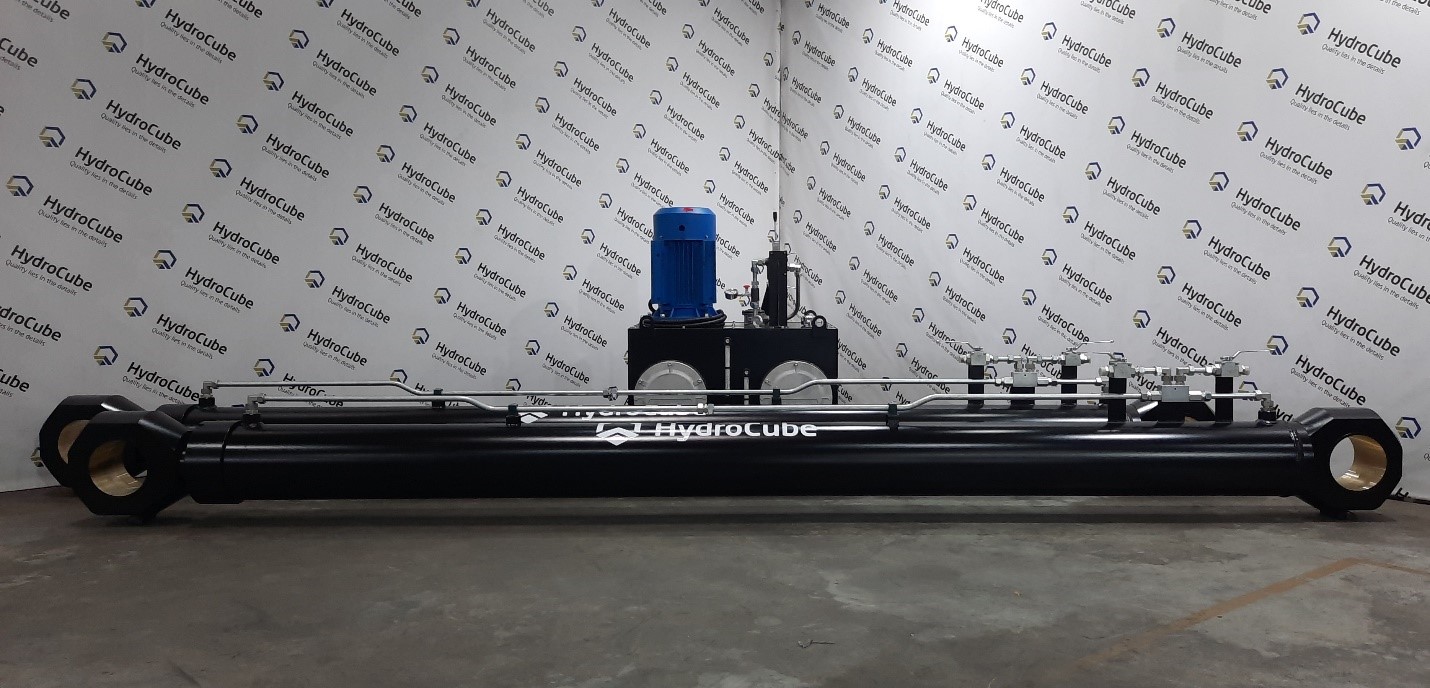

Для мощных гидравлических комплексов и установок ижевская компания-производитель «ГидроКуб» разработала надежные конструкции гидроцилиндров с принудительным торможением и предлагает широкий выбор моделей, решающих сверхзадачи.

Компетентные специалисты нашего производства совместно с научными консультантами предложат самую эффективную модель гидравлического источника энергии под ваши технические условия и параметры. Отдавайте предпочтение надежности, качеству и безопасности по выгодным ценам.