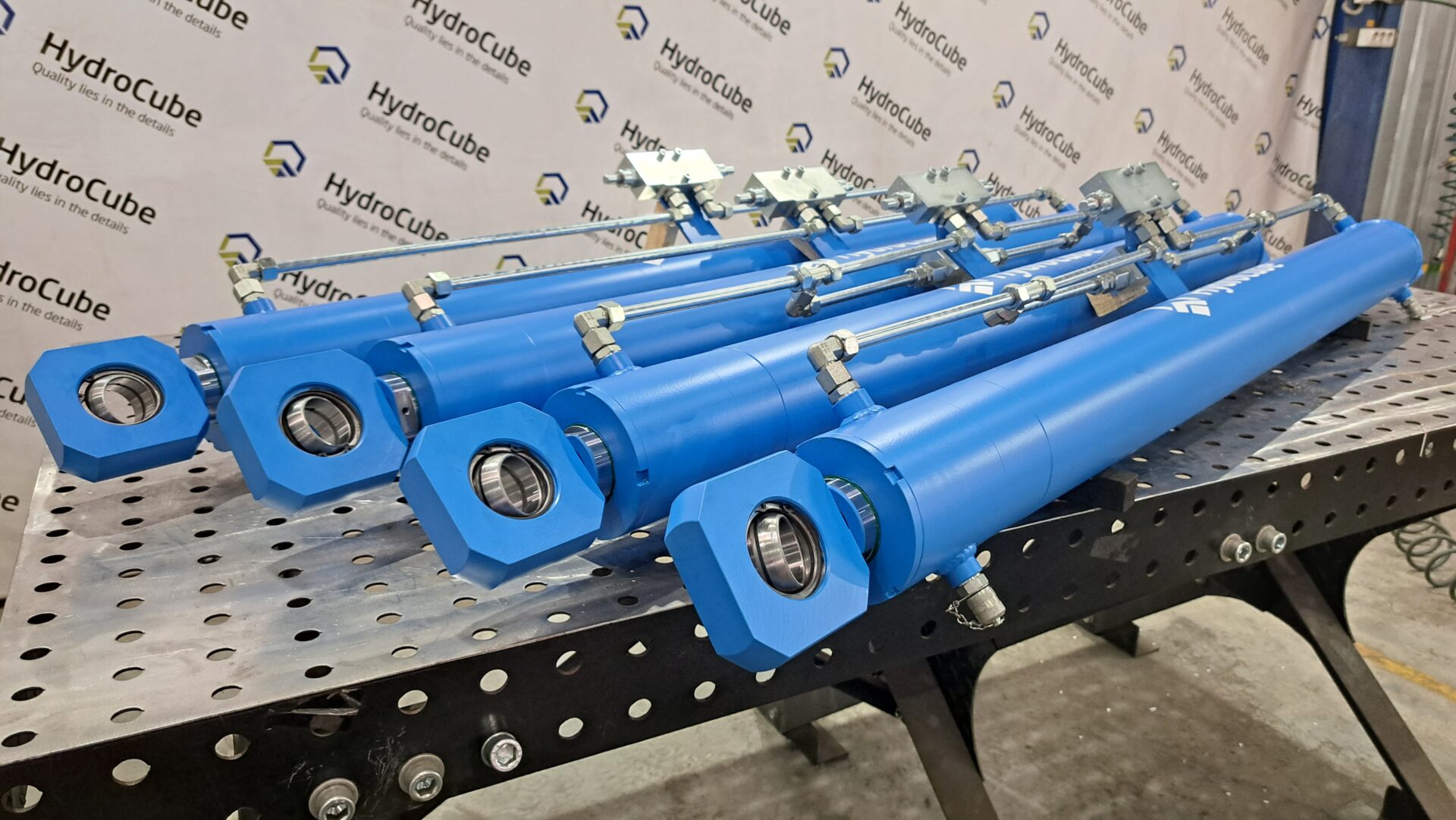

Гидравлические цилиндры от предприятия «ГидроКуб»

Как показывает наша практика, производство гидроцилиндров в России можно поставить на европейский уровень. Импортные комплектующие, автоматизированная сборка на современной линии и многоступенчатый контроль делают свое дело. Продукция под маркой ижевского научно-исследовательского предприятия «ГидроКуб» полностью соответствует нормативным показателям ISO 3320 для двухсторонних сварных моделей и ISO 6020 — для резьбовых аналогов. Каждое изделие снабжается заводской гарантией по его серийному номеру.

Ваши запросы в зоне нашего контроля

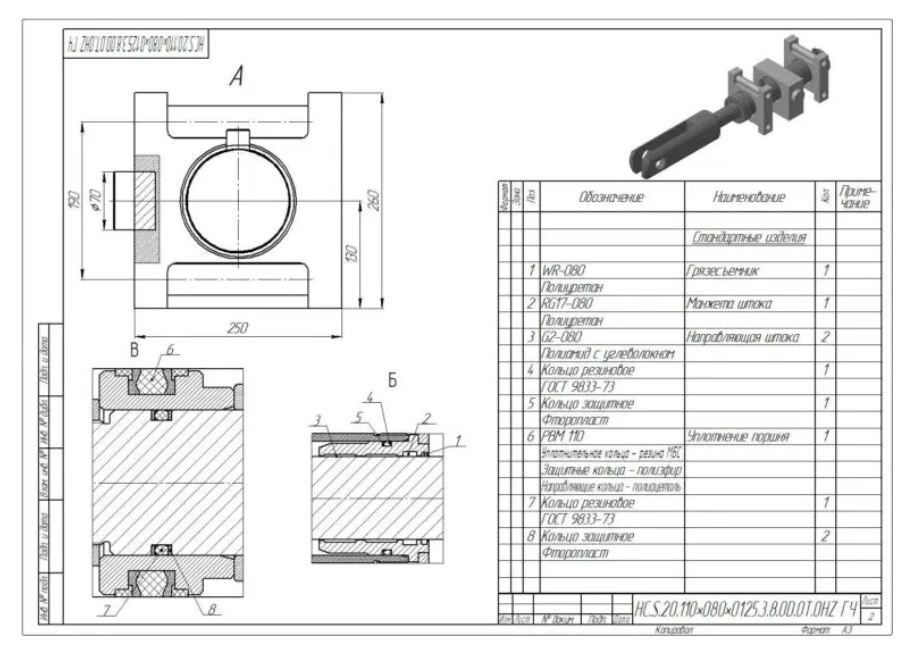

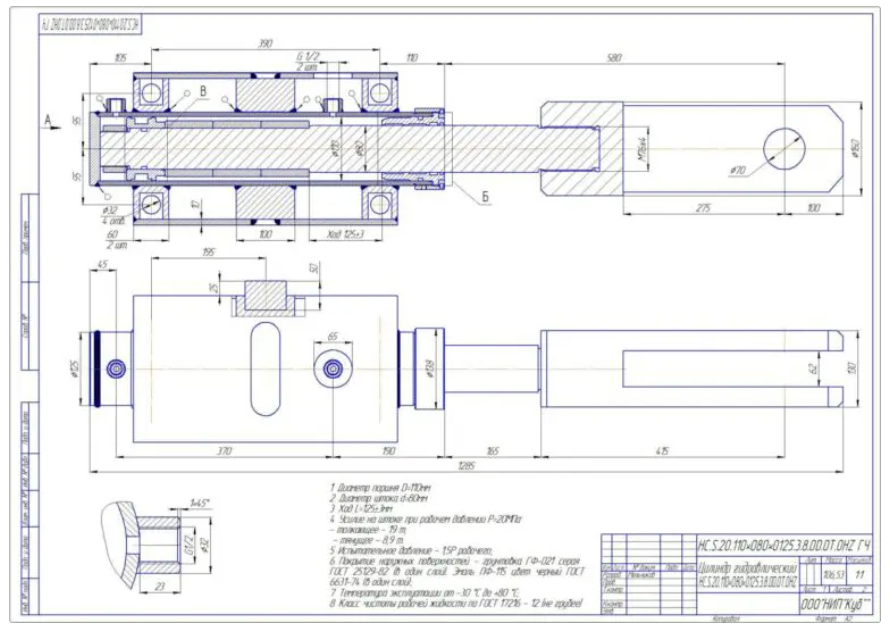

Если ваш гидравлический комплекс требует индивидуального подхода, вы сможете заказать изготовление гидроцилиндра по чертежам, спроектированным собственноручно. При необходимости, наши инженеры рассчитают эффективный рабочий режим для вашей установки, подберут подходящую конструкцию. При изготовлении гидроцилиндра на заказ, его сборочный чертеж и функционал предварительно согласовываются с заказчиком до полного одобрения

Технологический ресурс НПП «ГидроКуб» дает возможности для производства гидростанций с вилкой рабочих параметров на выходе:

- — поршневой диаметр: 3÷50 см;

- — диаметр штока: 1.8÷30 см;

- — ходовая длина штока: 5 ÷ 800 см;

- — жидкостное давление: в любом диапазоне ниже 70 МПа (предельное тестовое);

- — температурный режим: −50 ÷ +200о С.

Нестандартные размеры нас не пугают! Помимо варьирования вышеперечисленными параметрами, мы можем предложить оригинальные варианты монтажа гидравлических цилиндров на базовую платформу, а также любое из стандартных креплений: жесткое с проушинами, подвижное — шарнирное.

Вы хотите, чтобы ваш гидроцилиндр имел особый цвет, блистал ярким логотипом, выделялся маркировкой или не боялся бензиновой лужи(ГСМ лучше)? Даже такие приятные мелочи выполнимы.

Мы решаем и более сложные задачи. Например, работа с различными по химическому составу жидкостями, подбор уплотнений для максимальной герметичности или снабжение гидроэнергией комплекса, работающего в экстремальных условиях на пределах своих возможностей.

Задействованные производственные мощности в СПб и Екатеринбурге, специализирующиеся на изготовлении гидроцилиндров, позволяют нам успешно решать любые головоломки, поступающие от клиентов.

Какие комплектующие подходят для нашей продукции

Прежде всего, те, которые могут гарантировать надежность, долговечность, безопасность и оптимально строить работу системы в целом.

Основные узлы и детали, характеристики и материалы:

- 1. Поршневые гильзы выполняются из европейской горячекатаной стали конструкционных марок ST52 (2.3), 42CrMo4 или 40X, 30ХГСА, обогащенных молибденом, хромом, марганцем, кремнием. Этот прокат производят крупные заводы Овако, Структо, Стелми. По европейскому стандарту внутренняя поверхность гильзы отхонингована до чистоты Ra0,3. Отклонение по шкале внутренних диаметров — Н8.

- 2. Изготовление штоков для гидроцилиндров подразумевает процедуру закалки до нужной твердости 60HRC, а также хромирование поверхности слоем около 50 мкм. При этом чистота покрытия доходит до Ra0,2.В производство штоков гидроцилиндров идет среднелегированная сталь все тех же европейских прокатчиков (СК 45, 20MnV6 и некоторые другие).

- 3. В качестве вспомогательных монтажных элементов для надежной и герметичной посадки штока и гильзы, используются уплотнительные кольца, регламентированные ГОСТами, а иногда имеющие оригинальный профиль. Наиболее подходящий для них материал — каучук, полиуретан и некоторые их модификации.

- 4. Для грязесъемников требуются упругие пластификаторы:

- — полиуретановые PU, X(Н)-PU, (Х)S-PU,H-PU;

- — каучуковые NBR, EPDM, NBR, MVQ, FPM и др.;

- — твердый пластик PA-6, POM;

- — политетрафторэтилен PTFE 1-5.

Штоковые грязесъемники плотно укладываются в монтажные пазы, открытые или закрытые, и имеют профильную конфигурацию по ISO 6195 старый гост профили уже другие.

Направляющие контролируют ход поршневой пары. Для повышения надежности конструкции мы изготавливаем их из полиамида, полиацеталя, пластифицированного тефлона или других твердых материалов с маленьким коэффициентом трения. С помощью разрезных защитных колец из каучука или полиуретана удается достигнуть особо стойкого уплотнения. Это важно для мощных гидросистем, работающих под высоким давлением (160 бар и выше — каучук, 400 бар и выше — полиуретан). Изредка возникает необходимость в направляющих из бронзы.

- 5. При монтаже в открытую канавку полиуретановые или каучуковые сальники для валов дополнительно армируются металлом и снабжаются натяжителями пружинного типа.Все детали и узлы нами тщательно отобраны, проверены на совместимость материалов, размеров и предельно-допустимых нагрузок. От этого во многом зависит, как поведет себя техника в полевых условиях, насколько быстро она будет изнашиваться и надежно поддерживать рабочий режим.

Этапы на пути к потребителю

Прежде чем войти в строй и служить людям, детища от предприятия «ГидроКуб» проходят полный технологический цикл.

Давайте представим, что будет происходить после того, как вы решили заказать гидроцилиндры в нашей компании:

Шаг первый

Проектировка и согласование. Вникнув в суть поставленной задачи, инженеры придумают оптимальные пути ее решения. При этом они сопоставят новейшие наработки применительно к конкретной ситуации. Наши ближайшие партнеры в лице научных деятелей известных в стране и миру ученых, преподавателей оказывают нам всяческое содействие в усовершенствовании существующих конструкций и создании перспективных моделей нового поколения. Мы благодарны им за полезную консультацию и активное участие.

В результате, рождается рабочий чертеж гидроцилиндра, который в дальнейшем, после всех согласований, пойдет в производство. На этом этапе заказчик должен одобрить каждый технический документ, сроки и условия.

Шаг второй

Мы выбираем комплектующие для будущей установки. Оценив рынок, мы привлекли к сотрудничеству проверенных временем иностранных поставщиков, с которыми поддерживаем тесные деловые отношения. Это позволяет нам комплектовать свое производство высококачественной итальянской, финской, шведской и латвийской металлопродукцией и отслеживать все новинки. Прямые контракты устраняют посреднические наценки, благодаря чему мы выгодно отличаемся ценами от своих конкурентов. Вместе с нами выигрывает и клиент, он получает высокий уровень качества за приемлемые деньги.

Шаг третий

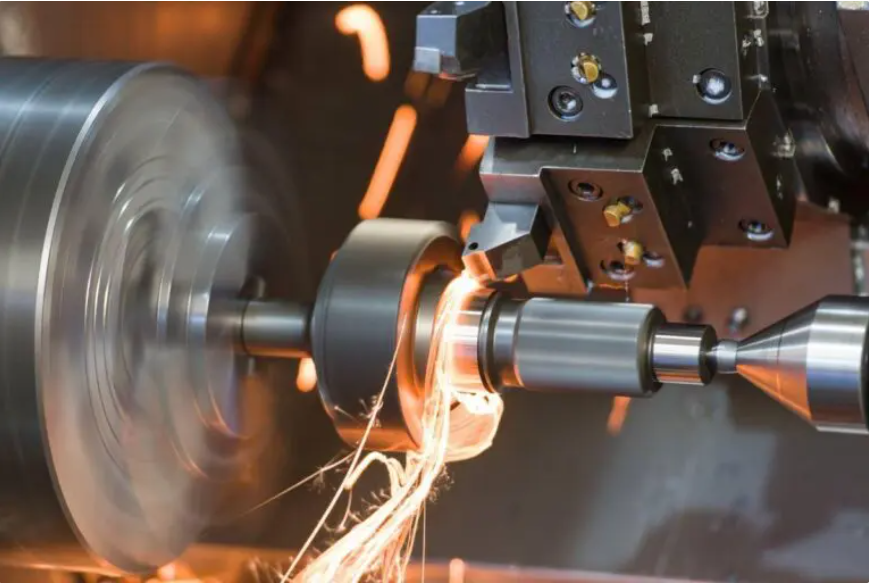

Обрабатываем металлические поверхности, особенно контактирующие. Это крайне важно для плавного хода поршня. Металлообработке на тщательно отлаженных станках подвергаются все компоненты цилиндра и штоки. Гладкость и чистота поверхности сверяется с ГОСТами.

Шаг четвертый

Непосредственно сборка. В процесс вовлечены станки-полуавтоматы. Результат сварки и очистки проверяется тестовыми испытаниями с привлечением УЗК-контроля.

Шаг пятый

Покраска гидроцилиндра. Предварительно очищенное изделие грунтуется двухслойным покрытием. Затем наносится краска или лак в три слоя. Поверхности высушиваются в нужном режиме. Цвет и оформление выполняются в соответствии с требованиями клиента.

Шаг шестой

Проводим заводские испытания. Любое изделие выводится в рабочий режим и проходит тесты на пригодность. Сверка параметров идет по инструкциям ГОСТа и особой программе, предоставленной заказчиком. Если все проходит гладко — гидроцилиндр готов к длительной работе.

Шаг седьмой.

ОТК. Это завершающая проверка в многоступенчатом цикле, дающая изделию право выйти за стены завода и получить официальную гарантию от 1 до 5 лет. По ее результатам, партия ставится на заводской учет и получает сертификацию на соответствие государственным стандартам.

Но даже после приемки заказчика наша миссия не заканчивается. Мы осуществляем дальнейший патронаж своих агрегатов: доставку, монтаж и техническое обслуживание. С нами надежно, легко, удобно. Заказать изготовление и ремонт гидроцилиндров в НПП «ГидроКуб» можно на сайте или по указанным контактным телефонам.